鈦及鈦合金焊接特點和方法

鈦及其合金焊接特點

1 鈦及其合金的物理化學性能

鈦具有2種同素異形體,分別以α和β來表示,轉變溫度為882.5℃,其低溫晶體α為密排六方晶格,在882.5℃以上穩定的β晶體為體心立方晶格。

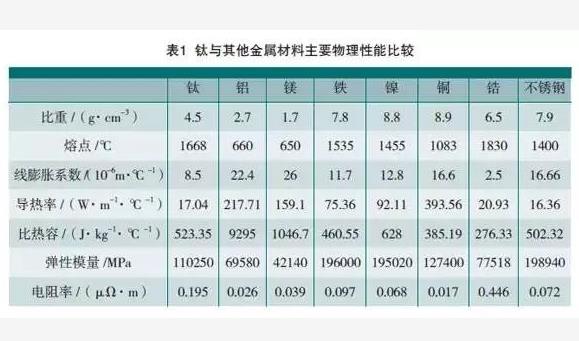

鈦的導熱性較差,其導熱系數比不銹鋼略低。當鈦中存在雜質時,其導熱系數則有所下降。表1 列出了工業純鈦與其他金屬材料主要物理性能的比較。

2 鈦合金的焊接組織

工業純鈦及α鈦合金的焊接組織在常溫下是單相,根據冷卻速度的不同,生成鋸齒狀或針狀組織。各種機械性能與母材相比沒有大的變化,焊接性能良好。α+β鈦合金在從β相冷卻的過程中,形成馬氏體(α'相),α'相的數量和性質按合金組成和冷卻速度發生變化。一般情況下,隨α' 相的增加,合金的延伸性、韌性降低,即使是焊接性良好的Ti-6Al-4V,當β穩定元素釩含量在5%以上時,焊接性能下降。β鈦合金的馬氏體生成溫度低于室溫,焊接處是亞穩定β相,所以焊接性不劣化。但因合金元素添加過多,往往缺乏延伸性。另外,時效和冷加工使合金強度提高,而焊接會使強度有所損失,故不大采用焊接接合。

3 鈦合金的焊接缺陷

3.1 焊接接頭區的脆化

鈦及鈦合金焊接區易受氣體等雜質的污染而產生脆化。造成脆化的主要元素有O、N、H、C 等。常溫下鈦及鈦合金比較穩定,但隨著溫度的升高,鈦及鈦合金吸收O、N、H 的能力也隨之明顯上升。Ti從250℃開始吸收氫,從400℃開始吸收氧,從600℃開始吸收氮。氮和氧對接頭強度和彎曲塑性影響較大,隨著焊縫中氮氧含量的增加,接頭強度升高,彎曲塑性降低,氮的影響大于氧。氫主要影響接頭的沖擊韌性。

3.2 焊接區裂紋傾向

(1)熱裂紋。

由于鈦及鈦合金中含S、P、C 等雜質較少,很少有低熔點共晶在晶界處生成,而且結晶溫度區間很窄,焊縫凝固時收縮量小,因此熱裂紋敏感性低。

(2)冷裂紋和延遲裂紋。

當焊縫含氧、氮量較高時,焊縫性能變脆,在較大的焊接應力作用下,會出現裂紋,這種裂紋是在較低溫度下形成的。

在焊接鈦合金時,熱影響區有時也會出現延遲裂紋,氫是引起延遲裂紋形成的主要原因。防止延遲裂紋的辦法,主要是減少焊接接頭處氫的來源,必要時可進行真空退火處理,以減少焊接接頭的氫含量。

3.3 焊縫氣孔

氣孔是鈦及鈦合金焊接中較為常見的缺陷,O2、N2、H2、CO2、H2O都可能引起氣孔。鈦及鈦合金焊縫氣孔大多分布在熔合區附近,這是鈦及鈦合金氣孔的一個特點。 焊縫中的氣孔不僅造成應力集中,而且使氣孔周圍金屬的塑性降低,甚至導致整個焊接接頭的斷裂破壞,因此須嚴格控制氣孔的生成。

鈦及其合金焊接方法與研究現狀

1 鎢極氬弧焊

鎢極氬弧焊是鈦及其合金最常用的方法, 它是連接薄板和打底焊的一種極好的方法,通過選用合適的工藝參數可以實現較為良好的焊接。其不足是焊速較慢、焊件變形較大、焊縫組織較粗大;焊縫中易生產氣孔以及鎢夾雜等焊接缺陷;焊接過程易出現氣體保護不良而影響焊縫質量等。TIG焊的脈沖頻率對鈦合金的晶粒尺寸和形態都有影響,脈沖頻率過高或過低時,焊縫區均為柱狀晶,強度較低,頻率適中時為等軸晶,對應的強度也高一些。近些年來印度對鈦合金的TIG 焊研究相對較為全面。

M. Balasubramaniana 等通過對鈦合金(Ti-6Al-4V)進行脈沖電弧焊實驗研究發現晶粒尺寸和硬度與焊接參數之間具有如下關系:

晶粒尺寸G S = 81.43-18.33P -14.17B-10.83F+15T+25.68P2+18.18B2 + 61.93F2 +25.68T2;硬度H=472.15+8.54P-6.87B+4.38F-5.62T 17.57P2-12.57B2-36.32F2 -15.07T2 + 1.56PF。

其中,P表示峰值電流,A;B表示基值電流,A;F表示頻率,Hz;T表示時間。經過試驗測定,該模型預測晶粒尺寸和硬度的準確率可以達到99% 的水平。

Balasubramanian 等通過對脈沖TIG焊接參數對腐蝕行為影響的研究又發現,隨著脈沖峰值電流的增加和脈沖頻率的增大,接頭的抗腐蝕能力上升,達到最優值后,隨著脈沖峰值電流和脈沖頻率的繼續增加,抗腐蝕能力下降,同時隨著晶粒純度的增加抗腐蝕能力也會增大。但是對于能否在保證腐蝕最小的情況下,其他性能亦保持在較好的水平,可以通過上面公式計算出晶粒尺寸和硬度,從而預測其可能具有的性能。

國內較為關注的是A-TIG焊方法, 該方法是近10年來發展起來的增大焊接熔深,改善焊縫成形和焊接質量,提高焊接生產效率的新技術。

對A-TIG焊熔深,Liu等采用單一活性焊劑試驗后發現,在相同的工藝參數下,A-TIG焊的熔深較傳統TIG焊大幅提高。進一步的試驗結果表明氟氯化物活性劑能增加焊接熔深,即氟氯化物是增加鈦合金熔深的主要因素。

通過試驗確定,活性焊劑對鈦合金焊縫成形的影響是非常明顯的:在同等條件下不僅增大焊縫的熔深,減小焊縫的寬度,降低焊接時的熱輸入,還明顯減小焊縫的晶粒尺寸;對不同厚度的鈦合金材料進行A-TIG焊時,其焊縫的結晶形態是一致的,呈對向式從兩側母材向焊縫中心線上生長; A-TIG焊時焊縫的橫剖面形狀與TIG焊時有很大差異,其形狀呈現出單面焊雙面成形的杯狀特征,該形貌特征對焊縫力學性能有改善。

作為技術核心的活性劑配方是制約該項技術發展的瓶頸。由于對配方的研究較為復雜,國內通過引進和正交試驗以及均勻試驗法等找尋合適的材料,由于作用機理不同,較好的單獨作用的材料混合后,效果可能下降,因此對活性劑的研究還需要進一步的實驗研究探索。

2 等離子弧焊

由于等離子弧焊的焊接規范窄,焊接穩定性及重復性差的缺點已經成為制約等離子弧焊工業應用進程及自身技術發展的突出障礙。20世紀90年代以來,由于等離子弧焊接設備制造水平及控制技術不斷提高,等離子弧焊接穩定性問題在很大程度上得以改善。因此,在穿孔等離子弧焊過程中,掌握影響焊接穩定性的因素及作用規律,利用先進的控制技術,進一步提高焊接自動化及控制精確化程度,必然是今后的研究重點。

廖志謙等 的研究結果表明,等離子焊接接頭拉伸性能良好,與母材性能相當,焊縫沖擊韌性較母材有所下降,焊縫組織為殘余β相和馬氏體針狀α相,與接頭拉伸性能、沖擊性能及接頭硬度分布相對應,這些組織具有超過母材金屬的硬度和強度,但塑性低。

穿孔焊接時,存在穿孔起弧不穩定及穿孔后線能量不能維持在最小值等問題,這是實現穿孔穩定焊接需要解決的問題。裴利程主要研究了起弧參數對穿孔加熱過程和挖掘過程的作用規律,并通過控制穿孔時刻的溫度場分布,實現了起弧的穩定成形。該研究通過試驗分析發現,焊接電流是影響穿孔加熱過程及溫度場分布狀態的決定因素,離子氣流量在焊接加熱過程中主要影響穿孔時間。焊接電流和離子氣流量對未穿透階段熔池深度和小孔形狀的影響同等重要。通過調節起弧程序,使穿孔時刻小孔周圍的溫度場分布接近優良焊縫的穩態溫度場分布,并保證送絲時刻提前于穿孔時刻1~2s,可實現起弧段的穩定過渡及成形控制。

動態控制等離子焊接可以在保證焊透的情況下,通過控制峰值電流和基態電流使得等離子弧焊在穿孔型焊接和熔透型焊接之間轉換,從而在最小的熱輸入條件下滿足焊縫使用條件。與常規等離子焊接相比,由于熱輸入減少,接頭熔合區減小而且晶粒尺寸減小,雖然微觀結構變化不大但焊縫中先析出的β相晶粒大幅度減少,從而使馬氏體的形成得到抑制,焊接接頭具有更好的韌性和更高的硬度。

3 真空電子束焊

真空電子束焊非常適合鈦及鈦合金的焊接。這主要是因為它具有一系列的優點:焊接冶金質量好、焊縫窄、深寬比大、焊接角變形小、焊縫及熱影響區晶粒細小、接頭性能好、焊縫和熱影響區不會被空氣污染、焊接厚件時效率高等。其缺點是焊縫中易出現氣孔,結構尺寸易受真空室限制,不適合于大批量生產,但對小尺寸工件其質量具有絕對優勢。

焊接接頭中會產生相當大的殘余應力,并隨焊接件厚度的增大而增加,因此研究人員探尋了電子束局部熱處理降低殘余應力的可能性。經過試驗測定發現:電子束局部熱處理可以改善鈦合金焊縫組織性能,使焊縫區晶粒組織得到細化,不僅使焊縫中心的縱向拉應力峰值外移,而且使得焊縫中心的橫向殘余應力為壓應力,大大改善了焊接殘余應力分布狀況,提高了焊接質量。對于14.5mm 厚板也發現了類似的現象,進一步證明對厚板鈦合金來說,電子束局部熱處理對改善焊接殘余應力狀況、提升焊接質量有顯著的作用。

由于大厚板較大的殘余應力,使得真空電子束焊較多應用在薄板上。對大厚板鈦合金的電子束焊接,進行了相關試驗,發現微觀結構是典型的包含α 相和薄片狀的(α+β)雙相結構的TC4-DT,通過電子束焊接可以得到不含沉積缺陷的優質焊接接頭。其中熔合區形成馬氏體的籃網組織,層層堆積的先析β相晶界在焊縫金屬的上層和中部清晰可見,但在底部不是那么明顯,而且β晶粒尺寸和馬氏體長度從熔合區頂部到底部逐漸減小。熱影響區的組織微觀結構不均勻,靠近熔合區的熱影響區由針狀馬氏體和少量初生α相組成, 而靠近母材的熱影響區則由初生α相和含有針狀α的轉變β相組成。這兩部分熱影響區的邊界取決于焊縫冷卻過程中β相的轉變溫度。隨著板厚方向上深度的增加,熔合區晶粒尺寸減小,顯微硬度增加。該試驗為今后對大厚板鈦合金的深入研究和理論分析及應用提供了很好的試驗基礎。

4 激光焊

激光焊的質量和效率均優于其他焊接方法。激光易用反射鏡或棱鏡改變光路,可在工件的任意位置上焊接。激光焊對于鈦及鈦合金的薄板及精密零件的焊接可能具有更廣泛的應用前景。但激光焊也有其不足之處: 穿透力不如電子束強。

對激光焊接鈦合金板材后的性能,相關研究表明,激光焊接接頭的力學性能受到焊縫成形和焊縫組織的影響。當焊接熱輸入量較大時,焊縫中存在密集散亂排布的針狀馬氏體,使得抗拉強度值提高。而當焊縫中出現粗大的柱狀晶組織時,焊接接頭的屈服強度和相對位移量減小,降低接頭的塑韌性。通過合理的參數選擇,可以實現接頭抗拉強度、抗剪強度等性能與母材相當,而接頭的疲勞性能經真空熱處理后能得到明顯改善。雖然真空熱處理后彎曲角改善但只能達到母材的1/2。因此,在鈦合金結構設計時應避免將焊縫置于最大彎矩處。

激光焊接的優勢很明顯,但目前來說,激光焊接涉及影響鈦合金焊接質量的氣體保護、試件清理和光致等離子體控制等方面的工藝問題, 迫切需改進和完善。由于激光焊接存在的問題,采用激光復合焊接技術可以減小甚至消除激光焊接中出現的缺陷,從而可以提高焊縫的焊接質量。

對激光復合焊接后的質量,試驗結果表明,在合適的焊接條件下可以形成沒有表面氧化、氣孔、裂紋和未焊透等焊接缺陷的優良焊縫。與LBW 相比,laser-MIG焊接頭的延展性更好,采用低強度的TA10焊絲可以改善焊縫成形質量降低微觀硬度, 但熱影響區的硬度可能由于較大的熱輸入而大幅度上升。認為Laser-MIG 焊接技術可以消除微裂紋,阻礙氣孔的形成以及改善焊縫的組成。通過在焊絲中加入一些抗裂紋的元素可以減少和消除諸如焊縫熱裂紋敏感性高和強度降低等缺陷。而焊絲熔滴進入母材的混合及擴散程度受到熔池中液體流動動力學的影響很大。這就需要在今后的研究中,注意找尋更為合適的焊絲和合理的工藝參數組合,從而保證良好的焊接質量。

激光與MIG或TIG等其他方法如(法如官方網站,法如社區,法如產品一覽,法如應用案例)何合理組合才能保證復合焊接的最優性能,是科研工作者在不斷探尋的問題。通過研究發現激光能量密度決定了鎖孔的形成與消失。為此,他們對激光在電弧中穿過時的傳播特性與吸收特性進行了計算和定量的測量, 從而證實了激光-TIG 復合熱源焊接有限增強熔深、存在焊接機制轉變的觀點,從而為優化復合焊接效果提供了依據。

除了減少缺陷外,復合焊接后微觀組織也與單純的激光焊接后的組織有所不同。激光焊和復合焊接技術焊縫中均存在α相,在激光焊中含有粗糙的柱狀α相和少量細小的針狀α相,而復合焊接頭的微觀結構中包含針狀α、薄片狀α以及孿晶相,這種微觀結構使得復合焊接頭具有良好的連接強度和延展性。通過EDX 分析可以發現焊縫熔合區中氧的密度分數的確比母材高,但不能以此認為氧含量就是在給定焊速條件下影響焊縫能硬度的唯一因素。最終硬度應與冷卻速度和氧氮含量的因素的交互影響有關。

其他諸如保護氣體、氣流大小以及Laser與電極間的距離等都是需要進行研究的參數,這樣可以使復合焊接更加優化,從而產生最合乎需要的焊縫。相關知識庫的建立則有助于實現自動化。

5 擴散焊

目前擴散焊較多地應用于鈦合金與不銹鋼間的焊接。優點是空氣對焊縫污染少、變形小、節省材料,但要求待焊表面清潔度高,清除一切雜物。采用恒溫恒壓擴散焊、相變超塑性擴散焊和脈沖加壓擴散焊實現了鈦合金和不銹鋼的焊接,物相分析發現鈦合金- 不銹鋼接頭中存在Fe2Ti和σ-(FeCr) 這兩種脆性金屬間化合物。由于脈沖加壓擴散焊能促進擴散過程的進行,減少脆性金屬間化合物的產生,并改善其分布,是一種較有應用前景的擴散焊方法。為避免和減少脆性金屬間化合物的產生,擴散焊接進一步發展了的形式是在鈦件表面上先鍍一層銅或鎳,或夾一層0.05~0.03mm 的銅或鎳。

鈦合金與不銹鋼異質接頭采用擴散焊直接焊接時,很難避免接頭應力和脆性的金屬間化合物相的出現,從而容易使焊接接頭產生裂紋,因此大多采用了中間層金屬[28],且采用中間過渡層并產生微觀機械咬合的接頭性能較好。通過對不同工藝下接頭和母材的微觀組織和抗拉性能的研究發現,填加Ni 基合金作為中間層材料進行擴散焊接,其接頭的擴散帶組織都較好,沒有出現孔洞和空隙等焊接缺陷。焊接溫度升高和保溫時間延長使擴散層寬度增加,但也會造成所有組織晶粒長大,從而使接頭的性能下降。因此,在綜合考慮工藝參數對接頭性能的影響規律,從而確定可能的最佳工藝時,應在保證接頭焊接質量的前提下,優先選擇焊接溫度較低,保溫時間較短的工藝。

6 釬焊

釬焊是鈦及其合金與其他金屬最簡單可靠的連接方法。純鈦在882.5℃發生同素異構轉變,從密排六方結構的α相轉變為體心立方結構的β相。鈦合金的同素異構轉變決定了其釬焊工藝過程受限于溫度及時間,當高于(α-β)相變溫度時,其組織和性能將發生重要變化。從冶金學角度分析,更重要的是由基體與釬料反應生成脆性相,使得釬焊接頭性能惡化。綜上幾點,選擇合適的釬料,盡可能保持在β 相轉變溫度以下對鈦合金進行釬焊是基本原則。這樣既可以保持母材性能,也能形成優良力學性能的釬焊接頭。

結束語

通過研制A-TIG焊可以使TIG高效地應用在鈦合金焊接中,減少或消除了TIG等電弧焊接在鈦合金焊接中所可能產生的缺陷,使得其成為焊接鈦合金中最為便捷成本最低的焊接方法。改進激光焊接方法采用復合熱源焊接,不僅彌補了激光焊焊接工作厚度相對較小的缺點,而且也減少了焊接中可能出現的缺陷,同時也降低了成本,提高了效率。對等離子焊接在焊接大厚度焊縫中依舊具有其獨特的優勢,其穿孔深熔焊存在的監控困難和熱輸入較大,焊縫質量欠佳問題是亟需解決進而提高焊接質量的問題,穩定起弧動態控制方法是一種較為合理可行的改進方案。擴散焊接在異種金屬焊接方面有優異的表現,相比于釬焊,其優點顯著,接頭使用溫度與強度不受限于釬料,焊接頭的顯微組織和性能與母材接近或相同,在焊縫中不存在各種熔化焊缺陷,也不存在具有過熱組織的熱影響區,工藝參數易控制,零件變形小,可焊接大斷面接頭,可焊接其他焊接方法難以焊接的材料,特別適合應用于鈦合金與其他異種金屬及陶瓷材料的連接。對攪拌摩擦焊需要解決攪拌工具的開發,繼而完成相關加工工藝技術的研究,它會成為未來國內較為重視的方法。其他諸如線性摩擦焊等方法在實際加工應用中的效果也很好。

其他一些焊接方法也在進一步的研制開發中,如表面自納米化、相變超塑性擴散連接及自蔓延技術的應用,使得鈦合金的焊接方法可以多樣化、高效化,進而滿足不同的焊接需求。今后的研究將以建立各方法中焊接參數對鈦合金焊縫成形和熔深的定量影響機理為核心,針對不同的被焊材料制定相應的焊接工藝和操作規程,最終開發出一套鈦合金焊接技術應用的知識庫,其主要內容包括生產- 應用情況、安全性、力學性能和冶金性能、抗腐蝕性、熔深再研性以及母材成分變化影響等諸多方面。